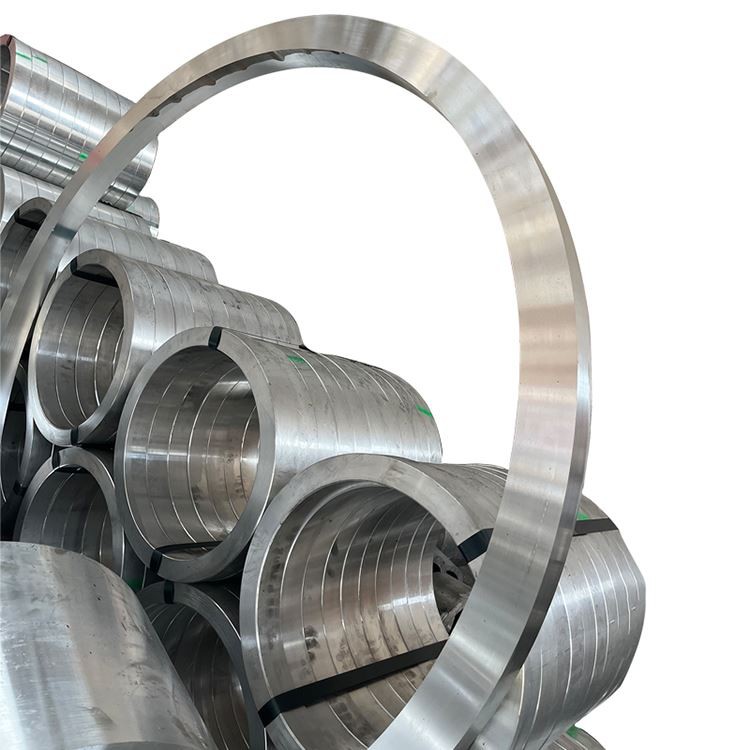

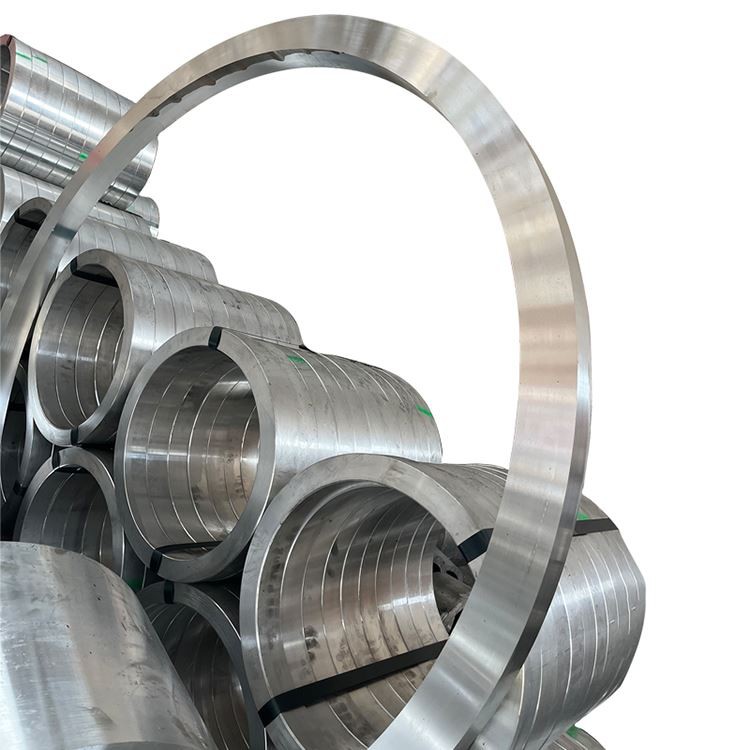

5083 suure läbimõõduga alumiiniumsulami sepistamisrõngas

5083 suure läbimõõduga alumiiniumsulami sepistamisrõngas on suure jõudlusega ja multifunktsionaalne alumiiniumsulami sepistamine toodetega laiade rakenduste väljavaadete ja turupotentsiaaliga .

1. materiaalne kompositsioon ja tootmisprotsess

5083 suure läbimõõduga alumiiniumsulami servarõngas on ülitugev, mittekuumenega töötav alumiinium-magnesiumi sulam (Al-MG seeria), mis on tuntud oma erandliku korrosioonikindluse (eriti mere- ja tööstuskeskkondades), suurepärase keevitatavuse, hea mõõduka tugevuse ja Staying Cryogeense tugevuse {6 {6 {jaoks, mis on suured keevitatavuse ja silmapaistva keevitatavuse poolest, mis on tuntud selle poolest, mis on suurepärane keevitatav, ja silmapaistev keevitatavus, mis on suurepärane keevitatav. on optimeeritud, teraviljavooluga joondatud ringi piki rõnga geomeetriat, muutes selle materjali ideaalseks valikuks, mis nõuab äärmiselt usaldusväärsust, korrosioonikindlust, keevitatavust ja jõudlust suurtes konstruktsioonikomponentides, näiteks laevaehitus, avameretehnoloogia, krüogeensed hoiumahutid, survenumbid, raudteetransport ja sõjalised tööstused: sõjalised tööstused::

Esmased legeerimise elemendid:

Magneesium (MG): 4.0-4.9% (primaarne tugevdamise element, tagab tugevuse ja hea keevitatavuse)

Mangaan (MN): 0.4-1.0% (veelgi suurendab tugevust ja täpsustab tera)

Chromium (CR): 0.05-0.25% (pärsib ümberkristallimist, parandab stressi korrosiooniresistentsust)

Titaan (TI): max 0,15% (terade viimistlus)

Alusmaterjal:

Alumiinium (Al): tasakaal

Kontrollitud lisandid:

Raud (FE): maksimaalne 0,40%

Räni (SI): maksimaalne 0,40%

Vask (Cu): maksimaalne 0,10%

Tsink (Zn): max 0,25%

Muud elemendid: maksimaalselt 0,05%, maksimaalselt 0,15%

Premium sepistamise protsess (suure läbimõõduga rõngaste korral):

Sulatage ettevalmistus:

Kõrge puhtusarja primaarne alumiinium (miinimum 99,7%)

± 0,03% tolerantsiga legeerivate elementide täpne kontroll

Täiustatud filtreerimine ja degaseerivad ravimeetodid (E . g ., inertne gaasi säästmine, SNIF, vaakum degaseerimine) tagage ülikõrgune sulatus, minimeerides katteid

Terade viimistlus (tavaliselt Al-Ti-B põhisulamiga), et saada ühtlane ja peen valatud struktuur

Spetsiaalselt disainitud otsese jahutamise (DC) valamissüsteemid suure sisemise kvaliteediga valuplokkide tootmiseks, kasutades võimalusel elektromagnetilise segamise (EMC) tehnoloogiat, et parandada valuploki kvaliteeti

Homogeniseerimine:

Mitmeastmeline homogeniseerimine 450-480 kraadi korral 16-36 tundi (sõltuvalt valuploki suurusest)

Ühtne temperatuurikontroll: ± 3 kraadi, legeerivate elementide ühtlase jaotuse tagamine, makro-segregatsiooni kõrvaldamine ja paranenud elastsus

BIRETI ETTEVALMIS:

Pinna defektide eemaldamiseks

100% ultraheli ülevaatus sisemise vea tagamiseks (vastab AMS 2630 klassi A1 või ASTM E2375 2. tasemele)

Eelsoojendamine: 380-420 kraad koos täpse temperatuuri ühtsuse kontrolliga, et tagada enne deformatsiooni elastsus

Sepimisjärjestus (suure läbimõõduga rõnga võltsimised):

Häiriv: 380-420 kraadi korral on suurte valuplokkide mitu häirivat etappi, et lagundada AS-valatud struktuuri ja moodustada pannkoogi või kettakujuline eelvorm

Läbistamine: suurte hüdrauliliste presside keskse augu loomine, kasutades surma või mandrelle, moodustades järk -järgult rõngakujulise augu ja tihendades rõnga seina, täiendavalt rafineerides tera.

Ringi veeremine: kriitilise rõnga veeremisprotsess suure läbimõõduga rõnga veeremismasinatel . läbi aksiaalse ja radiaalse redutseerimise, teraviljavoog on ringis kõrgelt joondatud mööda ringi, kõrvaldades sisemised tühimikud ja poorsuse, parandades tihedust ja ümbermõõduga atribuute . ringlusse ., mis on defektid {1} Ringil defektid, et tagada mitmesugused passid mitmesugused.

Die Sepimise viimistlus (valikuline): eriti kõrge mõõtme täpsust vajavate rõngaste korral saab lõplikku vormimist teha suurtel stantsi sepistamispressidel, et tagada geomeetriline täpsus ja pinnakvaliteet .

Sepimistemperatuur: 350-400 kraad (täpselt kontrollitud), et vältida tera liigset kasvu ja pragunemist

Sepistamise rõhk: kümneid kuni sadu tuhandeid tonnisid, kasutades suuri hüdraulilisi pressisid ja rõnga veeremismasinaid, et tagada suurte kangide piisav deformatsioon

Minimaalne vähendamise suhe: 4: 1 kuni 6: 1, tagades tiheda, ühtlase sisemise struktuuri, AS-valatud struktuuri täieliku kõrvaldamise ja optimeeritud terade voolu moodustumise

Lõõmutamine (valikuline):

Kui vaja on täiendavat töötlemist või kui muret tekitab tundlikkus jääkpinge suhtes, saab lõõmutamise (O temperatuuri) läbi viia pärast kõvaduse vähendamise sepistamist ja parandada elastsust .

Järgnevad töö kõvenemis- ja stabiliseerimisravi (moodustades H -temperatuurid):

H111: pärast täielikku lõõmutamist karastatud mõõdukalt pinge, mis sobib üldiste struktuuride jaoks .

H112: lamestatud ainult pärast sepistamist, säilitades aS-sektori seisundi, mis sobib edasiseks töötlemiseks enne töötlemist .

H321: stabiliseeritud H32 temperatuur, pakkudes suurepärase pinge korrosioonikindlust .

Kõik tootmisetapid võivad olla range kvaliteedikontroll, mittepurustav testimine ja jälgitavuse haldamine, eriti suure läbimõõduga rõngaste sisemise kvaliteedikontrolli jaoks .

2. 5083 suure läbimõõduga mehaanilised omadused

|

Omand |

H112 |

H321 |

O |

Katsemeetod |

|

Ülim tõmbetugevus |

300-340 mpa |

310-350 mpa |

270-300 mpa |

ASTM E8 |

|

Saagikuse tugevus (0,2%) |

150-180 mpa |

215-260 mpa |

120-150 mpa |

ASTM E8 |

|

Pikenemine (2 tolli) |

16-22% |

10-16% |

18-25% |

ASTM E8 |

|

Kõvadus (Brinell) |

70-85 hb |

95-110 hb |

60-70 hb |

ASTM E10 |

|

Väsimustugevus (5 × 10⁸ tsüklid) |

120-150 mpa |

130-160 mpa |

90-120 mpa |

ASTM E466 |

|

Nihkejõud |

170-200 mpa |

190-220 mpa |

150-180 mpa |

ASTM B769 |

|

Luumurdude sitkus (K1C, tüüpiline) |

30-40 mpa√m |

25-35 mpa√m |

35-45 mpa√m |

ASTM E399 |

Vara jaotus:

Radial vs . Tangentsiaalsed omadused: suure läbimõõduga sepistatud rõngad näitavad suurepäraseid anisotroopiat . rõngas, mis veereb kõrgelt läbi terava voolu ümberringi, pakkudes suuremat tangentsiaalset tugevust, väsimustakistust ja murdumist {2. radiaalseid ja axiaalseid aperveid, kuid on pisut madalam {2. radiaalsed ja axiaalsed axiaalsed.

Seina paksuse mõju atribuutidele: tugevus võib pisut suureneda õhemate seinaosade . suure läbimõõdu paksuseinaga rõngaste jaoks, südamiku ja pinna omaduste ühtlus on ülioluline, mille tagab sepistamise protsess .

Tuuma ja pinna kõvaduse variatsioon: alla 5 hb .

Jääkpinge: H112 temperatuur säilitab {. H321 sepistamise jääkpinge, vähendab stabiliseerimise töötlemise kaudu märkimisväärselt jääkpinget ja parandab stressi korrosiooniresistentsust .

Väsimus jõudlus: optimeeritud teravool ja tiheda mikrostruktuur, mis moodustub sepistamisprotsessis, parandavad oluliselt materjali väsimuse eluiga ja väsimuse pragude leviku suhtes, mis on eriti kriitiline suurtes struktuurikomponentides .

Krüogeenne jõudlus: tugevus ja sitkus paranevad isegi eriti madala temperatuuriga keskkonnas, ilma rabeda üleminekuta, muutes selle suurepäraseks krüogeenseks struktuuriliseks materjaliks .

3. mikrostruktuurilised omadused

Peamised mikrostruktuurilised omadused:

Tera struktuur:

Peen, ümberkristalliseeritud terade ühtlane segastruktuur ja piklikud mittekristallimata terad joondatud tangesiaalselt

Teravool on kõrgelt sobitatud rõnga geomeetriaga, ühtlaselt jaotunud tangesiaalselt, maksimeerides materjali jõudlust

Mangaani (MN), kroomi (CR) ja titaani (TI) moodustatud peened dispersoidid pärsivad tõhusalt tera kasvu ja rekonterüstalliseerumist

ASTM tera suurus 6-9 (45-16 μm) või peenemate terade (ASTM 8-10)

Sademete jaotus:

Mg₂al₃ faas: peen ja ühtlaselt hajutatud, toimides esmase tugevdamise faasina

Stressi korrosioonitundlikkuse vältimiseks kontrollitakse tegelikult Mg₂al₃ pidevat sademeid terade piirides

Väikesed kogused primaarsed metallidevahelised ühendid nagu alfemn, lagundatakse ja hajutatakse, kontrollitud suuruse ja kogusega

Tekstuuri areng:

Sepimisprotsess loob spetsiifilise tekstuuri, mis on kasulik tangentsiaalsete omaduste jaoks, optimeerides tugevust, sitkust ja väsimuskindlust

Erifunktsioonid:

Ülikõrge metallurgiline puhtus, minimeerides mittemetalliliste kaasamise defekte kaugelearenenud sulamistehnoloogiate ja valamistehnoloogiate kaudu

Pidevate terade piiride sademete morfoloogiat ja jaotust (beetafaas) kontrollitakse täpselt, et maksimeerida stressi korrosiooniresistentsust

4. mõõtmete spetsifikatsioonid ja tolerantsid

|

Parameeter |

Standardvahemik |

Täpsustaluvus |

Kaubanduslik tolerants |

Katsemeetod |

|

Välimine läbimõõt |

500-4000+ mm |

± 1,0 mm kuni 1000 mm |

± 2,0 mm kuni 1000 mm |

Mikromeeter/CMM |

|

± 0,1% üle 1000 mm |

± 0,2% üle 1000 mm |

|||

|

Sisemine läbimõõt |

400-3900+ mm |

± 1,0 mm kuni 1000 mm |

± 2,0 mm kuni 1000 mm |

Mikromeeter/CMM |

|

± 0,1% üle 1000 mm |

± 0,2% üle 1000 mm |

|||

|

Seinapaksus |

50-600+ mm |

± 0,5 mm |

± 1,0 mm |

Mikromeeter/CMM |

|

Kõrgus |

50-800+ mm |

± 0,5 mm |

± 1,0 mm |

Mikromeeter/CMM |

|

Tasasus |

N/A |

0,3 mm/m |

0,6 mm/m |

Lamedusmõõtur/cmm |

|

Kontsentrilisus |

N/A |

0,3 mm |

0,6 mm |

Kontsentrilisuse gabariit/CMM |

|

Pinnakaredus |

N/A |

6,3 μm RA max |

12,5 μm RA max |

Profilomeeter |

Standardvormid:

Sepistatud rõngad: välimine läbimõõt kuni 4000 mm+, seina paksus kuni 600mm+

Kohandatud mõõtmed ja geomeetriad on saadaval vastavalt kliendijoonistele ja nõuetele, pakkudes mitmesuguseid tingimusi alates suunatud toorikutest kuni töötlemata või viimistletud olekuteni

Saadaval erinevates kuumtöötlustes, näiteks O, H112, H321

5. temperamenmärgid ja töö kõvenemisvõimalused

|

Tempokood |

Protsessi kirjeldus |

Optimaalsed rakendused |

Põhiomadused |

|

O |

Täielikult lõõmutatud, pehmendatud |

Rakendused, mis nõuavad maksimaalset vormimist või sellele järgnevat sügavat töötlemist |

Maksimaalne elastsus, madalaim tugevus |

|

H111 |

Pärast täielikku lõõmutamist on mõõdukalt karastatud |

Üldised struktuurid, suurepärased keevitusjärgsed omadused |

Hea tugevuse ja elastsuse tasakaal |

|

H112 |

Lamedas alles pärast sepistamist |

Sobib enne töötlemist edasiseks töötlemiseks, sepistamise jääkpinged |

Takistatud seisund, mõõdukas tugevus, suurepärane korrosioonikindlus |

|

H321 |

Stabiliseeritud H32 tuju |

Kõrge tugevus, range korrosioonikindlus (eriti SCC) nõuded |

Suurepärane SCC takistus, suurem tugevus |

|

H116 |

H112 Spetsiaalse stabiliseerimisraviga karastus |

Kõrge tugevus, suurepärane SCC ja koorimise korrosioonikindlus |

Parim korrosioonikindlus ja kõrge tugevus |

Tujude valimise juhendamine:

O: kui suure läbimõõduga rõngaste jaoks on vaja keerulisi külma moodustavaid toiminguid või järgneva töötlemise algseisundina .

H112: AS-sektori mikrostruktuuri ja omaduste kasutamisel on vaja täiendavat töötlemist .

H321: kui on äärmiselt kõrged korrosioonikindluse nõuded (eriti stressi korrosiooni pragunemine), koos suurema tugevuse nõudmistega, mida tavaliselt kasutatakse suure läbimõõduga paksuseintega struktuurides .

H116: kui on kõige rangemad nõuded SCC ja koorimise korrosioonikindluse jaoks, mida tavaliselt kasutatakse õhukese seinaga struktuuride jaoks merekeskkonnas, kuid see ei sobi paksude sektsioonide jaoks stabiliseerimise töötlemise piirangute tõttu . suure läbimõõduga paksuseina servadega, H321 on praktilisem ja suurepärane valik.

6. töötlemine ja valmistamise omadused

|

Operatsioon |

Tööriista materjal |

Soovitatavad parameetrid |

Kommentaarid |

|

Pöördeline |

Karbiid, PCD |

Vc =150-500 m/min, f =0.1-0.5 mm/rev |

Lihtne saavutada hea pinnaviimistlus, tähelepanu kiibi evakueerimisele |

|

Puurimine |

Karbiid, tinakattega |

Vc =60-180 m/min, f =0.15-0.4 mm/rev |

Soovitatavad läbijalavad harjutused, mis on head sügavate aukude jaoks |

|

Jahvatamine |

Karbiid, HSS |

Vc =200-700 m/min, fz =0.1-0.3 mm |

Suure positiivse rehaga nurga tööriistad, suur lõigatud sügavus, kõrge sööt |

|

Koputamine |

Hss-e-pm, ticn kaetud |

VC =15-30 m/min |

Nõuetekohane määrimine hea lõime kvaliteedi tagamiseks |

|

Lihvimine |

Alumiiniumoksiid, CBN -rattad |

Kasutage ettevaatlikult, võib põhjustada pinnapõletusi ja jääkpinget |

Parameetrite ja vajadusel jahutamise range juhtimine |

|

Lihvimine |

Pehmed rattad, abrasiivpasta |

Parandab pinna viimistlust, vähendab pinge kontsentratsiooni |

Puhas pind pärast poleerimist |

Valmistamisjuhised:

Masinatavuse hinnang: 70% (1100 alumiinium=100%), hea masinad, madalam kui 2xxx ja 7xxx sulamid, kuid kõrgem kui puhas alumiinium

Kiipide moodustumine: kummikrõpsud, kipuvad ümber tööriistade ümber, nõuab häid kiibimurdjaid ja kõrge vooluga jahutusvedelikku

Jahutusvedelik: vees lahustuv lõikevedelik (8-12% kontsentratsioon), kõrge voolukiiruse jahutus

Tööriistade kulumine: vajalik mõõdukas, tavaline tööriistakontroll

Keevitatavus: suurepärane TIG ja MIG -keevitusega, üks parimaid keevitatavaid alumiiniumsulameid, kõrge keevisõmblusega, mis sobib suurte keerukate konstruktsioonide kokkupanekuks

Külm töötamine: hea moodustatavus O temperatuuril, mõõdukas H112 temperatuuril, kehv H321 temperatuuril

Kuum töötamine: soovitatav temperatuurivahemik 300-400 kraad, millel on range kontroll deformatsiooni koguse ja kiiruse üle

Stressi korrosiooni pragunemine: H321 ja H116 temperitel on suurepärane vastupidavus stressi korrosiooni pragunemisele

Krüogeensed omadused: säilitab või parandab tugevust ja sitkust äärmiselt madalatel temperatuuridel, ilma rabeda üleminekuta

7. korrosioonikindlus ja kaitsesüsteemid

|

Keskkonnatüüp |

Vastupanuhinnang |

Kaitsemeetod |

Eeldatav esinemine |

|

Tööstuslik õhkkond |

Suurepärane |

Puhas pind |

20+ aastat |

|

Mereõhkkond |

Suurepärane |

Puhas pind |

15-20+ aastat |

|

Mereveekümblus |

Suurepärane |

Katoodkaitse või maalimine |

10-20+ aastad hooldusega |

|

Kõrge õhuniiskus |

Suurepärane |

Puhas pind |

20+ aastat |

|

Stressi korrosioon |

Suurepärane (H321/H116 Tempers) |

Täiendavat kaitset pole vaja |

Äärmiselt madal vastuvõtlikkus |

|

Koorimine |

Suurepärane (H321/H116 Tempers) |

Standardkaitse |

Äärmiselt madal vastuvõtlikkus |

|

Galvaaniline korrosioon |

Hea |

Nõuetekohane isoleerimine |

Hoolikas disain erinevate metallidega |

Pinnakaitsevõimalused:

Anodeeriv:

II tüüp (väävel): 10-25 μm paksus, tagab täiendava kaitse ja esteetika

III tüüp (kõva): 25-75 μm paksus, suurendab kulumiskindlust ja kõvadust

Konversioonikatted:

Kromaadi muundamise katted (mil-dtl -5541): suurepärane alus värvide või liimide jaoks

Kroomivabad alternatiivid: keskkonnale vastavad

Värvisüsteemid:

Epoksüpraimer + polüuretaan-pealmine: pakub suurepärast pikaajalist kaitset, eriti mere- ja avamererakenduste jaoks

8. inseneri kujundamise füüsilised omadused

|

Omand |

Väärtustama |

Disainilahendus |

|

Tihedus |

2,66 g/cm³ |

Kerge disain, raskusjõukontrolli keskus |

|

Sulamisvahemik |

570-640 kraad |

Keevitamis- ja valamisparameetrid |

|

Soojusjuhtivus |

120 W/m·K |

Soojusjuhtimine, soojusülekande kujundamine |

|

Elektrijuhtivus |

33% IAC -d |

Elektrijuhtivus elektrilistes rakendustes |

|

Spetsiifiline kuumus |

897 j/kg · k |

Termilise massi ja soojusmahu arvutused |

|

Soojuspaisumine (CTE) |

23.8 ×10⁻⁶/K |

Mõõtmete muutused temperatuuri variatsioonidest |

|

Youngi moodul |

70,3 GPA |

Läbipaine ja jäikuse arvutused |

|

Poissoni suhe |

0.33 |

Struktuurianalüüsi parameeter |

|

Summutusmaht |

Mõõdukas |

Vibratsioon ja mürakontroll |

Kavandamise kaalutlused:

Töötemperatuuri vahemik: -270 kraad kuni +80 kraadi (pikaajaline kasutamine üle 65 kraadi võib põhjustada sensibiliseerimist, mõjutades SCC tundlikkust)

Krüogeenne jõudlus: säilitab või parandab tugevust ja sitkust äärmiselt madalatel temperatuuridel, ilma rabeda üleminekuta, mis sobib ideaalselt krüogeensete konstruktsioonimaterjalide jaoks, mida kasutatakse laialdaselt veeldatud maagaasi paakides

Magnetilised omadused: mittemagnetiline

Taaskasutatavus: 100% taaskasutatav vanaraua väärtusega

Formaitavus: hea O temperatuuril, mõõdukas H112 temperatuuril, H321 temperatuuril kehv

Mõõtmete stabiilsus: hea mõõtme stabiilsus pärast sepistamist ja stabiliseerimist

Tugevuse ja kaalu suhe: märkimisväärne eelis rakendustes, mis nõuavad suurt tugevust, korrosioonikindlust ja suuri konstruktsioonikomponente

9. kvaliteedi tagamine ja testimine

Standardtestimisprotseduurid:

Keemiline koostis:

Optiline emissioonispektroskoopia

Röntgenfluorestsentsi analüüs

Inertne gaasi sulandumine (vesiniku sisaldus)

Kõigi peamiste elementide ja lisandite sisu kontrollimine

Mehaaniline testimine:

Tõmbekatse (radiaalne, tangentsiaalne, aksiaalne, eriti paksuseintega rõngaste puhul, erineva sügavusega vajalikud proovid)

Kõvaduse testimine (Brinell, mitu asukohta)

Mõju testimine (Charpy V-notch, eriti krüogeensete rakenduste jaoks, testitud määratud temperatuuridel)

Väsimuse testimine (vastavalt vajadusele)

Stressi korrosiooni pragunemise testimine (SCC, ASTM G44, G47, eriti H116/H321 temperite puhul)

Mittepurustav testimine:

Ultraheliuuring (100% mahukas, pöörates erilist tähelepanu suure läbimõõduga paksuseintega sepiste sisemisele kvaliteedile, mis vastab AMS 2630 klassi A1/AA või ASTM E2375 2. tasemele)

Pöörisvoolu testimine (pinna ja pinna lähedal defektid)

Läbitungija ülevaatus (pinna defektid)

Radiograafiline testimine (sisemised makroskoopilised defektid kriitiliste piirkondade jaoks)

Mikrostrukturaalne analüüs:

Tera suuruse määramine

Sademete ja metallidevahelise ühendi hindamine

Teravilja voolu mustri kontrollimine

Rekristallimise kraadi hindamine

Mõõtmete kontroll:

CMM (koordinaat mõõtemasin) kontrollimine

Väline läbimõõt, sisemise läbimõõt, seina paksus, kõrgus, tasasus, kontsentrilisus jne ., põhjaliku geomeetrilise mõõtmete juhtimisega suurte rõngaste jaoks

Standardsertifikaadid:

Veski testi aruanne (en 10204 3.1 või 3.2)

Keemiaanalüüsi sertifikaat

Mehaaniliste omaduste sertifikaat

Kuumravi/sepistamise sertifikaat

Mittepurustav testimise sertifikaat

Vastavus ASTM B247 (võltsimised), GB/T 3880 (Hiina standard), en aw -5083, DNV GL, Lloydi register, ABS ja muud klassifikatsiooniühingud .

10. rakendused ja kujunduse kaalutlused

Algrakendused:

Meretööstus:

Suured laeva- ja jahikomponendid (tekid, vaheseinad, kere ühendavad rõngad)

Puurimisplatvormid, ujuvad tootmise ladustamise ja mahalaadimise (FPSO) ühiku struktuurid

Suured komponendid merevee magestamise seadmiseks

Krüogeenne tehnika:

Suurte veeldatud maagaasi (veeldatud maagaasi) mahutite ja kandjate, näiteks rõngatalade, seeliku toed jne . peamised konstruktsioonikomponendid

Vedelad raketi kütusehoidlad

Survelaevad:

Äärikud, pead ja kestad suured rõhuanumad tuumaelektrijaamades, keemilised reaktorid jne .

Raudtee transiit:

Kiire rongi keha konstruktsioonikomponendid, rattakeskused jne .

Sõjavägi:

Mereväe laevade struktuurid, soomustatud sõiduki komponendid, rakettide käivitamistorud jne .

Disaini eelised:

Suurepärane korrosioonikindlus, eriti mere- ja tööstuskeskkonnas, väga kõrge vastupanuga merevee korrosioonile

Parem keevitatavus, kõrge keevisõmblusega ja hea elastsusega, mis sobib suurte keerukate struktuuride kokkupanekuks

Erakordne krüogeenne sitkus, mille omadused on säilinud või paranenud äärmiselt madalatel temperatuuridel, habras üleminek

Hea mõõdukas tugevus ja suurepärane elastsus, mis sobib suurte konstruktsioonikomponentide jaoks

Sepistamise protsess optimeerib terade voolu ja sisemist kvaliteeti, parandades väsimuskindlust ja luumurdude tugevust

Suurepärane resistentsus stressi korrosiooni lõhenemisele ja koorimise korrosioonile (H321/H116 tempers)

Kerge, aidates kaasa energiasäästu ja heitkoguste vähendamine

Mittemagnetiline

Disainipiirangud:

Kuumhooldusega ei saa tugevdada; Tugevuse piir on madalam kui 2xxx ja 7xxx seeria ülitugevad sulamid

Pikaajaline kasutamine üle 65-kraadise võib põhjustada sensibiliseerimise (Mg₂al₃ faasi pideva sademete tõttu), suurendades vastuvõtlikkust stressi korrosioonile ., tuleb kontrollida

Tugevuse tase on madalam kui lennundussulamid nagu 7075, kuid selle korrosioonikindlus ja keevitatavus on paremad .

Sepistamisraskused ja kulud suurenevad suurusega .

Majanduslikud kaalutlused:

Suure läbimõõduga sepistatud rõngaste tootmiskulud on kõrged, kuid nende erakordne jõudlus ja usaldusväärsus suurtes kriitilistes struktuurides pakuvad asendamatut väärtust

Suurepärane korrosioonikindlus vähendab pikaajalisi hooldus- ja asendamisvajadusi, vähendades kogu elutsükli kulusid

Hea keevitatavus vähendab keerukate suurte struktuuride tootmise raskusi ja kulusid

Kerged omadused aitavad vähendada transpordi kütusekulusid, eriti laevaehituse ja raudtee transiidi korral

Jätkusuutlikkuse aspektid:

100% ringlussevõetav, kõrge ressursside ringlussevõtu määr, mis vastab rohelistele tootmiskontseptsioonidele

Energiatarbimine ja süsinikuheide alumiiniumi tootmisprotsessides on pidevalt optimeeritud

Pikk toote eluiga ja kõrge usaldusväärsus vähendavad jäätmete genereerimist

Materiaalse valiku juhendamine:

Valige 5083 suure läbimõõduga sepistatud rõngad, kui kõrge tugevus, erakordne korrosioonikindlus (eriti mereveele), suurepärast keevitatavust, krüogeenset sitkust ja suurt struktuurilist stabiilsust

Sobib kriitilisteks struktuurideks nagu meretud veresoonte, veeldatud maagaasi paagid ja suured rõhuanumad, kus sepistamise kaudu saadud suurepärased sisemised kvaliteet ja ümbermõõt on hädavajalikud

Pikaajaliste temperatuuride üle 65 kraadi juures töötavate konstruktsioonide jaoks tuleks valida H321 temperatuur ja töötemperatuur on rangelt kontrollitud .

Kui on vaja kõrgemat tugevust ja head korrosioonikindlust, võib 5A06 sulamit kaaluda .

Kuum tags: 5083 suure läbimõõduga alumiiniumsulami sepistamisrõngas, Hiina 5083 Suur läbimõõt alumiiniumsulami sepistajate tootjad, tarnijad, tehas

Küsi pakkumist