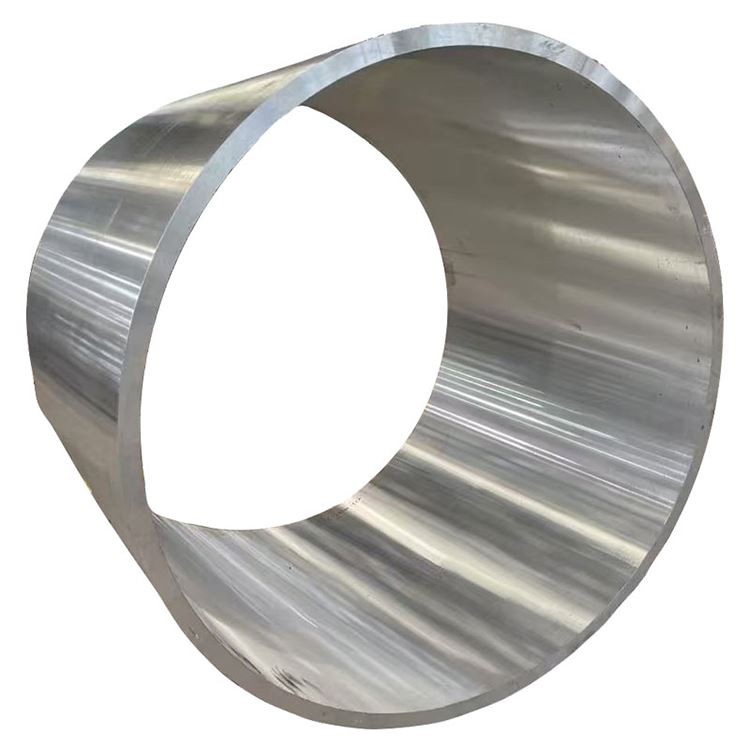

5A06 H112 alumiiniumist sepistatud rõngas

5A06 H112 alumiiniumist sepistatud rõngas mängib olulist rolli mitmel väljal selle suure tugevuse, hea korrosioonikindluse, suurepärase keevituste ja töötlemise lihtsuse tõttu .

1. materiaalne kompositsioon ja tootmisprotsess

5A06 H112 alumiiniumist sepistatud rõngas on ülitugev, mittekuumenevat alumiinium-magnesiumisulamist (Al-MG seeria), eriti tuntud oma suurepärase korrosioonitakistusega (eriti merevee suhtes), hea keevitatavuse, mõõduka tugevuse ja paremate krüogeensete omaduste osas. näitavad, et H112 on see H12. treatment, thus retaining its forged microstructure and some residual stress. Through a precise forging process, its internal microstructure is optimized, with grain flow aligned along the ring's geometry, making it an ideal choice for applications demanding extreme corrosion resistance, weldability, and cryogenic toughness, such as shipbuilding, offshore engineering, nuclear industry, cryogenic equipment, and pressure Laevad:

Esmased legeerimise elemendid:

Magneesium (MG): 5.8-6.8% (primaarne tugevdamise element, tagab kõrge tugevuse ja hea keevitatavuse)

Mangaan (MN): 0.5-0.8% (veelgi suurendab tugevust ja täpsustab tera)

Chromium (CR): 0.10-0.20% (pärsib ümberkristallimist, parandab stressi korrosiooniresistentsust)

Titanium (ti): 0.02-0.10% (terade täpsustamine)

Alusmaterjal:

Alumiinium (Al): tasakaal

Kontrollitud lisandid:

Raud (Fe): vähem või võrdne maksimaalselt 0,25%

Räni (SI): vähem või võrdne maksimaalselt 0,40%

Vask (Cu): vähem või võrdne maksimaalselt 0,10%

Tsink (Zn): vähem või võrdne 0,20% maksimaalselt

Berüllium (be): 0.0001-0.005% (pärsib oksüdatsiooni)

Muud elemendid: väiksem või võrdne 0,05% -ga, väiksem või võrdne 0,15% kokku

Lisatasu sepistamise protsess:

Sulatage ettevalmistus:

Kõrge puhtusega primaarne alumiinium

± 0,05% tolerantsiga legeerivate elementide täpne kontroll

Täiustatud filtreerimine ja degaseerivad ravimeetodid (E . g ., SNIF või pöörlevad degaseerimine) Veenduge, et sulatage puhtust

Terade viimistlus (tavaliselt Al-Ti-B meistrisulamiga)

Otsese jahutuse (DC) poolväärtu valamine kvaliteetsete valuplokkide saamiseks

Homogeniseerimine:

450-480 kraad 8-16 tundide jaoks

Ühtne temperatuurikontroll: ± 5 kraadi

Tagab legeerivate elementide ühtlase jaotuse ja välistab mikrosegregatsiooni

BIRETI ETTEVALMIS:

Pinnapinna konditsioneerimine (peanaha või jahvatamine)

Ultraheli ülevaatus sisemise vea tagamiseks

Eelsoojendamine: 380-420 kraad, täpse temperatuuri ühtsuse kontrolliga

Sepistamise järjestus (rõnga sepistamine):

Häirimine: valuploki sepistamine kettaks või eelvormimiseks 380-420 kraadi

Läbistamine/mulgustamine: keskmise augu loomine, kasutades vahepealseid ja mandrelle, moodustades järk -järgult rõnga kuju

Rõnga veeremine: rõnga veeremismasina kasutamine tsükli eelvormi aksiaalseks ja radiaalseks laiendamiseks, teravilja struktuuri veelgi täpsustamiseks ja mõõtmete juhtimiseks

Die sepistamise viimistlus: lõplik vormimine sureb, et tagada geomeetriline täpsus ja pinna viimistlus

Sepimistemperatuur: 350-400 kraad

Surve sepistamine: tuhanded tonnid, sõltuvalt rõnga suurusest ja keerukusest

Minimaalne redutseerimissuhe: 3: 1 kuni 5: 1, tagades tiheda, ühtlase sisemise struktuuri, valatud struktuuri kõrvaldamise ja optimeeritud teravalu moodustumise

Lõõmutamine (valikuline):

Kui on vaja täiendavat töötlemist või mikrostrukturaalset reguleerimist, saab lõõmutamist läbi viia pärast o -temperatuuri . sepistamist

H112 tujude moodustumine:

Pärast sepistamist läbib materjal ainult väikese mehaanilise töötlemise (vajaduse korral), näiteks lamendamine või sirgendamine, ilma täiendava kuumtöötluseta või külma tööta, säilitades selle aS-i kinnitatud seisundi .

Kõik tootmisetapid võivad olla range kvaliteedikontroll, mittepurustav testimine ja jälgitavuse haldamine .

2. 5A06 H112 mehaanilised omadused

|

Omand |

H112 |

Katsemeetod |

|

Ülim tõmbetugevus |

300-340 mpa |

ASTM E8 |

|

Saagikuse tugevus (0,2%) |

150-180 mpa |

ASTM E8 |

|

Pikenemine (2 tolli) |

16-22% |

ASTM E8 |

|

Kõvadus (Brinell) |

70-85 hb |

ASTM E10 |

|

Väsimustugevus (5 × 10⁸ tsüklid) |

120-150 mpa |

ASTM E466 |

|

Nihkejõud |

170-200 mpa |

ASTM B769 |

|

Luumurdude sitkus (K1C, tüüpiline) |

28-35 mpa√m |

ASTM E399 |

Vara jaotus:

Radial vs . tangentsiaalsed omadused: sepistatud rõngastel on hea anisotroopia, teraviljavooluga tangentsiaalselt (ümbermõõt), pakkudes suuremat tangentsiaalse tugevust ja väsimuskindlust .

Seina paksuse mõju omadustele: tugevus võib pisut suureneda õhemates seinaosades .

Tuuma ja pinna kõvaduse variatsioon: alla 5 hb .

Jääkpinge: H112 temperament säilitab sepistamisest tuleneva jäägipinge; Kui muret tekitab tundlikkus jääkpinge suhtes, võib hilisem töötlemine vajada stressi leevendamist .

Väsimus jõudlus: sepistamisprotsessi moodustatud optimeeritud teravool aitab parandada materjali väsimust .

Krüogeenne jõudlus: tugevus ja sitkus paranevad isegi eriti madala temperatuuriga keskkonnas, ilma rabeda üleminekuta, muutes selle suurepäraseks krüogeenseks struktuuriliseks materjaliks .

3. mikrostruktuurilised omadused

Peamised mikrostruktuurilised omadused:

Tera struktuur:

Peen, ümberkristalliseeritud terade ühtlane segastruktuur ja piklikud mittekristallimata terad joondatud tangesiaalselt

Teravool on kõrgelt sobitatud rõnga geomeetriaga, ühtlaselt jaotunud tangesiaalselt, maksimeerides materjali jõudlust

Mangaani (MN), kroomi (CR) ja titaani (TI) moodustatud peened dispersoidid pärsivad tõhusalt tera kasvu ja rekonterüstalliseerumist

ASTM tera suurus 6-9 (45-16 μm)

Sademete jaotus:

-Mg₅al₈ faas: peen ja ühtlaselt hajutatud, toimides esmase tugevdamise faasina

Mg-Al metallidevahelised ühendid: jaotus teraviljapiirides kontrollitakse tõhusalt, et vältida stressi korrosioonitundlikkust

Väikesed kogused primaarsed metallidevahelised ühendid, näiteks alfemn, lagundatakse ja hajutatakse

Tekstuuri areng:

Sepimisprotsess loob konkreetsete tekstuuri, mis on kasulik tangentsiaalsetele omadustele

Erifunktsioonid:

Kõrge metallurgiline puhtus, minimeerides mittemetalliliste kaasamise defekte

Beetafaasi kontrollitud pidev sadestamine terade piirides suurendab stressi korrosiooniresistentsust

4. mõõtmete spetsifikatsioonid ja tolerantsid

|

Parameeter |

Standardvahemik |

Täpsustaluvus |

Kaubanduslik tolerants |

Katsemeetod |

|

Välimine läbimõõt |

100-2000 mm |

± 0,8 mm kuni 500 mm |

± 1,5 mm kuni 500 mm |

Mikromeeter/CMM |

|

± 0,2% üle 500 mm |

± 0,4% üle 500 mm |

|||

|

Sisemine läbimõõt |

80-1900 mm |

± 0,8 mm kuni 500 mm |

± 1,5 mm kuni 500 mm |

Mikromeeter/CMM |

|

± 0,2% üle 500 mm |

± 0,4% üle 500 mm |

|||

|

Seinapaksus |

10-400 mm |

± 0,5 mm |

± 1,0 mm |

Mikromeeter/CMM |

|

Kõrgus |

20-600 mm |

± 0,5 mm |

± 1,0 mm |

Mikromeeter/CMM |

|

Tasasus |

N/A |

0,2 mm/100 mm läbimõõt |

0,4 mm/100 mm läbimõõt |

Lamedusmõõtur/cmm |

|

Kontsentrilisus |

N/A |

0,2 mm |

0,4 mm |

Kontsentrilisuse gabariit/CMM |

|

Pinnakaredus |

N/A |

6,3 μm RA max |

12,5 μm RA max |

Profilomeeter |

Standardvormid:

Sepistatud rõngad: välimine läbimõõt 100 mm kuni 2000 mm, seina paksus 10 mm kuni 400 mm

Kohandatud mõõtmed ja geomeetriad on saadaval vastavalt kliendi joonistele ja nõuetele

Erinevad töötlemistingimused, E . g ., võltsitud as-is, töötlemata töödeldud

5. temperamenmärgid ja töö kõvenemisvõimalused

|

Tempokood |

Protsessi kirjeldus |

Optimaalsed rakendused |

Põhiomadused |

|

O |

Täielikult lõõmutatud, pehmendatud |

Rakendused, mis nõuavad maksimaalset vormimist või sellele järgnevat sügavat töötlemist |

Maksimaalne elastsus, madalaim tugevus |

|

H111 |

Pärast täielikku lõõmutamist on mõõdukalt karastatud |

Üldised struktuurid, suurepärased keevitusjärgsed omadused |

Hea tugevuse ja elastsuse tasakaal |

|

H112 |

Lamedas alles pärast sepistamist |

Sobib enne töötlemist edasiseks töötlemiseks, sepistamise jääkpinged |

Takistatud seisund, mõõdukas tugevus, suurepärane korrosioonikindlus |

|

H321 |

Stabiliseeritud H32 tuju |

Kõrge tugevus, ranged korrosioonikindluse nõuded |

Suurepärane SCC takistus, suurem tugevus |

Tujude valimise juhendamine:

H112: AS-i poolt segisuunatud mikrostruktuuri ja omaduste kasutamisel on vaja täiendavat töötlemist .

O: kui rõnga . jaoks on vaja keerulisi külmvormimisoperatsioone või maksimaalset elastsust

H111: kui on vaja kõrgemat tugevust kui H112, säilitades samal ajal hea elastsuse ja keevitatavuse .

H321: kui on äärmiselt kõrged korrosioonikindluse nõuded (eriti stressi korrosiooni pragunemine), koos suurema tugevuse nõudmistega .

Al-MG-seeria sulamina ei tugevda 5A06 kuumtöötlusega; Erinevad H-templid saavutatakse peamiselt külma tööga . sepistamine ise on plastilise deformatsiooni vorm, seega tähistab H112-d suunatud tingimust .

6. töötlemine ja valmistamise omadused

|

Operatsioon |

Tööriista materjal |

Soovitatavad parameetrid |

Kommentaarid |

|

Pöördeline |

Karbiid, PCD |

Vc =150-400 m/min, f =0.1-0.4 mm/rev |

Lihtne saavutada hea pinnaviimistlus, mõõdukas tööriistade kulumine |

|

Puurimine |

Karbiid, tinakattega |

Vc =60-150 m/min, f =0.15-0.35 mm/rev |

Soovitatavad läbijalavad harjutused, mis on head sügavate aukude jaoks |

|

Jahvatamine |

Karbiid, HSS |

Vc =200-600 m/min, fz =0.1-0.25 mm |

Suure positiivse rehaga nurga tööriistad, suur lõigatud sügavus, kõrge sööt |

|

Koputamine |

Hss-e-pm, ticn kaetud |

VC =15-30 m/min |

Nõuetekohane määrimine hea lõime kvaliteedi tagamiseks |

|

Reaming |

Karbiid, HSS |

Vc =50-100 m/min, f =0.2-0.5 mm/rev |

H7/H8 sallivus saavutatav |

|

Saagimine |

Karbiidi otsaga tera |

VC =800-2000 m/min |

Suure läbimõõduga ribade tõhus lõikamine |

Valmistamisjuhised:

Masinatavuse hinnang: 70% (1100 alumiiniumist=100%), hea masinad, madalam kui 2xxx ja 7xxx sulamid

Kiibi moodustumine: kummikrõpsud, kipuvad ümber tööriistad, nõuab häid kiibimurdjaid

Jahutusvedelik: vees lahustuv lõikevedelik (8-12% kontsentratsioon), kõrge voolukiiruse jahutus

Tööriistade kulumine: vajalik mõõdukas, tavaline tööriistakontroll

Keevitatavus: suurepärane TIG ja MIG -keevitusega, üks parimaid keevitatavaid alumiiniumsulameid

Külm töötamine: hea moodustatavus O temperatuuril, mõõdukas H112 temperatuuril

Kuum töötamine: soovitatav temperatuurivahemik 300-400 kraad

Stressi korrosiooni pragunemine: H112 temperatuuril on suurepärane vastupidavus stressi korrosiooni pragunemisele

Krüogeensed omadused: säilitab või parandab tugevust ja sitkust äärmiselt madalatel temperatuuridel

7. korrosioonikindlus ja kaitsesüsteemid

|

Keskkonnatüüp |

Vastupanuhinnang |

Kaitsemeetod |

Eeldatav esinemine |

|

Tööstuslik õhkkond |

Suurepärane |

Puhas pind |

20+ aastat |

|

Mereõhkkond |

Suurepärane |

Puhas pind |

15-20+ aastat |

|

Mereveekümblus |

Väga hea |

Katoodkaitse või maalimine |

10-15+ aastad hooldusega |

|

Kõrge õhuniiskus |

Suurepärane |

Puhas pind |

20+ aastat |

|

Stressi korrosioon |

Suurepärane (H112 temperament) |

Täiendavat kaitset pole vaja |

Äärmiselt madal vastuvõtlikkus |

|

Koorimine |

Suurepärane |

Standardkaitse |

Äärmiselt madal vastuvõtlikkus |

|

Galvaaniline korrosioon |

Hea |

Nõuetekohane isoleerimine |

Hoolikas disain erinevate metallidega |

Pinnakaitsevõimalused:

Anodeeriv:

II tüüp (väävel): 10-25 μm paksus, tagab täiendava kaitse ja esteetika

III tüüp (kõva): 25-75 μm paksus, suurendab kulumiskindlust ja kõvadust

Värvimine ja tihendamine: suurendab esteetikat ja korrosioonikindlust

Konversioonikatted:

Kromaadi muundamise katted (mil-dtl -5541): suurepärane alus värvide või liimide jaoks

Kroomivabad alternatiivid: keskkonnale vastavad

Värvisüsteemid:

Epoksüpraimer + polüuretaan ülaosa: pakub suurepärast pikaajalist kaitset, eriti mererakenduste jaoks

8. inseneri kujundamise füüsilised omadused

|

Omand |

Väärtustama |

Disainilahendus |

|

Tihedus |

2,66 g/cm³ |

Kerge disain, raskusjõukontrolli keskus |

|

Sulamisvahemik |

575-635 kraad |

Keevitus- ja valamisparameetrid |

|

Soojusjuhtivus |

121 W/m·K |

Soojusjuhtimine, soojusülekande kujundamine |

|

Elektrijuhtivus |

34% IAC -d |

Elektrijuhtivus elektrilistes rakendustes |

|

Spetsiifiline kuumus |

897 j/kg · k |

Termilise massi ja soojusmahu arvutused |

|

Soojuspaisumine (CTE) |

24.0 ×10⁻⁶/K |

Mõõtmete muutused temperatuuri variatsioonidest |

|

Youngi moodul |

70,3 GPA |

Läbipaine ja jäikuse arvutused |

|

Poissoni suhe |

0.33 |

Struktuurianalüüsi parameeter |

|

Summutusmaht |

Mõõdukas |

Vibratsioon ja mürakontroll |

Disaini kaalutlused:

Töötemperatuuri vahemik: -200 kraad +80 kraad (pikaajaline kasutamine üle selle temperatuuri võib põhjustada sensibiliseerimist, mõjutades SCC takistust)

Krüogeenne jõudlus: säilitab või parandab tugevust ja sitkust äärmiselt madalatel temperatuuridel, ideaalne krüogeensete konstruktsioonimaterjalide jaoks

Magnetilised omadused: mittemagnetiline

Taaskasutatavus: 100% taaskasutatav vanaraua väärtusega

Formaitavus: hea O temperatuuril, mõõdukas H112 temperatuuril

Mõõtmete stabiilsus: hea mõõtme stabiilsus pärast sepistamist ja stressi leevendamist

Tugevuse ja kaalu suhe: kasulik rakendustes, mis nõuavad suurt tugevust ja korrosioonikindlust

9. kvaliteedi tagamine ja testimine

Standardtestimisprotseduurid:

Keemiline koostis:

Optiline emissioonispektroskoopia

Röntgenfluorestsentsi analüüs

Kõigi peamiste elementide ja lisandite sisu kontrollimine

Mehaaniline testimine:

Tõmbetestimine (radiaalne, tangentsiaalne, aksiaalne)

Kõvaduse testimine (Brinell, mitu asukohta)

Mõju testimine (Charpy V-notch, eriti krüogeensete rakenduste jaoks)

Väsimuse testimine (vastavalt vajadusele)

Mittepurustav testimine:

Ultraheliuuring (100% mahukas, ASTM B594/E2375 kohta või AMS 2630)

Pöörisvoolu testimine (pinna ja pinna lähedal defektid)

Läbitungija ülevaatus (pinna defektid)

Radiograafiline testimine (sisemised makroskoopilised defektid)

Mikrostrukturaalne analüüs:

Tera suuruse määramine

Sademete ja metallidevahelise ühendi hindamine

Teravilja voolu mustri kontrollimine

Stressi korrosioonitundlikkuse testimine

Mõõtmete kontroll:

CMM (koordinaat mõõtemasin) kontrollimine

Välimine läbimõõt, sisemise läbimõõt, seina paksus, kõrgus, tasasus, kontsentrilisus jne .

Standardsertifikaadid:

Materjali testi aruanne (en 10204 3.1 või 3.2)

Keemiaanalüüsi sertifikaat

Mehaaniliste omaduste sertifikaat

Kuumravi/sepistamise sertifikaat

Mittepurustav testimise sertifikaat

Vastavus ASTM B247 (võltsimised), GB/T 3880 (Hiina standard), en aw -5083}/5a06 jne .

10. rakendused ja kujunduse kaalutlused

Algrakendused:

Meretööstus:

Laevaehitus- ja jahtide ehitamine (kerekonstruktsioonid, tekiseadmed, merevee torustik)

Avamere puurimisplatvormi konstruktsioonikomponendid

Magestamise varustus

Allveelaevade komponendid

Krüogeenne tehnika:

Veeldatud maagaasi (veeldatud maagaasi) hoiumahutid ja torujuhtme rõngad

Krüogeensete seadmete komponendid

Survelaevad:

Keskmise ja kõrgsurve veresoonte äärikud ja rõngad

Rõhu kandvad seadmed komponendid

Tuumatööstus:

Tuumareaktori jahutussüsteemi komponendid

Kiirguskilbi struktuurid

Raudtee transiit:

Kiire rongi keha konstruktsioonikomponendid

Disaini eelised:

Suurepärane korrosioonikindlus, eriti mere- ja tööstuskeskkonnas, väga kõrge vastupanuga merevee korrosioonile

Parem keevitatavus, kõrge keevisõmblusega ja hea elastsusega

Erakordne krüogeenne sitkus, paremate omadustega äärmiselt madalatel temperatuuridel

Mõõdukas tugevus ja hea elastsus, mis sobib konstruktsioonikomponentide jaoks

Sepimisprotsess optimeerib teravool ja sisemine kvaliteet

Suurepärane resistentsus stressi korrosiooni lõhenemisele ja koorimise korrosioon

Kerge, aidates kaasa energiasäästu ja heitkoguste vähendamine

Mittemagnetiline

Disainipiirangud:

Kuumhooldusega ei saa tugevdada; Tugevuse piir on madalam kui 2xxx ja 7xxx seeria ülitugevad sulamid

Pikaajaline kasutamine üle 65-kraadise võib põhjustada sensibiliseerimise (MG₂AL₃-faasi sademete tõttu), suurendades vastuvõtlikkust stressi korrosioonile ., tuleb kontrollida või H321 temperatuur valitakse .

Tugevuse tase on madalam kui 5083 H116/H321 temper, kuid see võib konkreetsetes söövitavates keskkondades paremini toimida .

Suhteliselt kõrgemad kulud .

Majanduslikud kaalutlused:

Suure jõudlusega materjal, kõrgemad algkulud, kuid pikad eluea ja madalad hoolduskulud

Suurepärane korrosioonikindlus vähendab pikaajalisi kaitsevajadusi

Hea keevitatavus alandab keerukate struktuuride valmistamise kulusid

Kerged omadused aitavad vähendada transpordikütusekulusid

Jätkusuutlikkuse aspektid:

100% taaskasutatav ressursside suure kasutamise efektiivsusega

Alumiiniumi tootmisprotsessid muutuvad üha keskkonnasõbralikumaks, vähenenud energiatarbimisega

Pikk kasutusaega vähendab jäätmete genereerimist

Materiaalse valiku juhendamine:

Valige 5A06 H112 sepistatud rõngad, kui kõrge tugevus, erakordne korrosioonikindlus (eriti mereveele), suurepärase keevitatavuse ja krüogeensete omaduste jaoks on vaja ning ülemine tugevuse piir ei ole nii kriitiline kui 7075/{4}}

Pikaajaliste temperatuuride üle 65 kraadi juures töötavate struktuuride jaoks tuleks valida H321 temperatuuri või muud sulamid .

Sobib kriitilisteks rakendusteks mere-, krüogeen- ja tuumatööstuses kui struktuurilisi ja rõhu kandvaid komponente .

Kuum tags: 5A06 H112 Alumiiniumi sepistatud rõngas, Hiina 5A06 H112 alumiinium sepistatud rõngatootjad, tarnijad, tehas

Küsi pakkumist