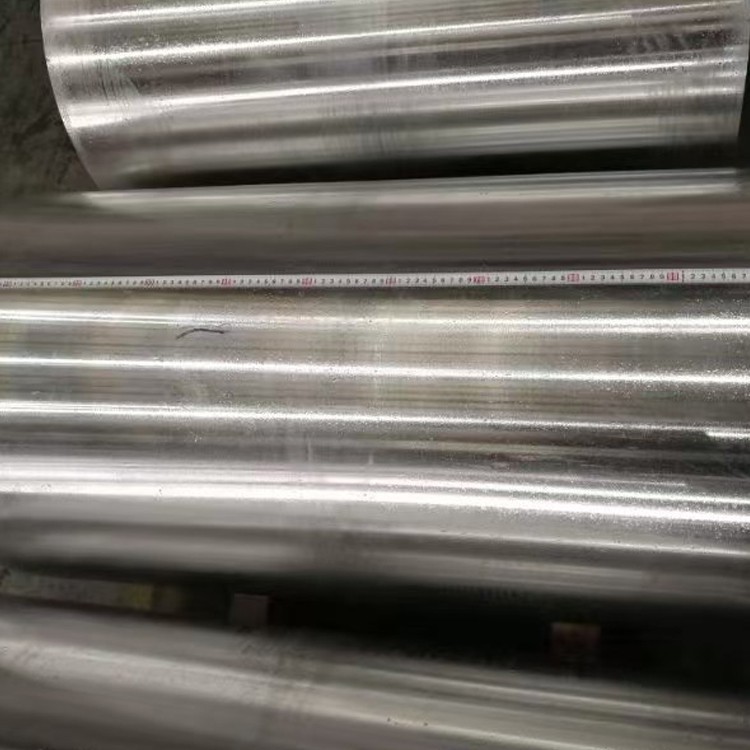

6061 suure läbimõõduga alumiiniumsulamiriba

6061 suure läbimõõduga alumiiniumsulamisvardad mängivad olulist rolli tööstuslikus tootmises ning on pälvinud laialt levinud tähelepanu ja tunnustust nende kerge ja suure tugevuse, hea korrosioonikindluse, suurepärase töötlemise tulemuslikkuse, hea termilise stabiilsuse ja väsimuskindluse, keskkonnakaitse ja jätkusuutlikkuse tõttu, samuti mitmekesised rakendustasud .

1. materiaalne kompositsioon ja tootmisprotsess

6061 suure läbimõõduga alumiiniumsulamiriba on mitmekülgne, kuumaravim-alumiinium-magnesium-silicon sulam, mis pakub suurepärast tugevust, head korrosioonikindlust, paremat keevitatavust ja masinaid, muutes selle ideaalseks konstruktsioonilisteks, mehaanilisteks osadeks, transportimiseks, transportimiseks ja üldisteks tehnilisteks rakendusteks:

Esmased legeerimise elemendid:

Magneesium (mg): 0.8-1.2% (tugevdab tugevust)

Räni (Si): 0.4-0.8% (moodustab MG₂SI tugevdamise faasi magneesiumiga)

Vask (Cu): 0.15-0.40% (parandab tugevust, vähendab kergelt korrosioonikindlust)

Chromium (CR): 0.04-0.35% (pärsib ümberkristallimist, parandab stressi korrosiooniresistentsust)

Alusmaterjal:

Alumiinium (AL): suurem või võrdne 95,8% -ga (saldo)

Kontrollitud lisandid:

Raud (Fe): vähem või võrdne maksimaalselt 0,70%

Tsink (Zn): vähem või võrdne 0,25% maksimaalselt

Mangaan (MN): vähem või võrdne maksimaalselt 0,15%

Titaan (TI): vähem või võrdne maksimaalselt 0,15%

Muud elemendid: väiksem või võrdne 0,05% -ga, väiksem või võrdne 0,15% kokku

Esmaklassiline tootmisprotsess:

Sulatage ettevalmistus:

Kõrge puhtusarja primaarne alumiinium (miinimum 99,7%)

Täpsed legeerimise elementide lisandused ± 0,05% tolerantsiga

Täiustatud filtreerimine läbi keraamiliste vahtfiltrite (30-40 PPI)

SNIF -i degaseeriv töötlemine (vesinik <0,10 ml/100g)

Terade viimistlus Al-Ti-B meistrisulamiga

Otsese jahutuse (DC) poolväärtu valamine suure läbimõõduga valuplokkide saamiseks

Homogeniseerimine:

550-580 kraad 6-12 tundide jaoks

Ühtne temperatuurikontroll: ± 5 kraadi

Kontrollitud jahutuskiirus: 15-25 kraad /tund

Jäme metallide lahustumine, mikrosegregatsiooni kõrvaldamine

Kuum töötamine (väljapressimine või sepistamine):

Suured ekstrusioonipressid: võimeline tootma kuni 400 mm läbimõõduga ribasid

Või sepistamine: valuplokkide töötlemine baarideks radiaalse sepistamise või suletud sepistamise kaudu

Deformatsioonitemperatuur: 450-500 kraad

Tagab piisava deformatsiooni ja terade viimistlemise optimaalse sisemise kvaliteedi ja teravilja voolu tagamiseks

Lahuse kuumtöötlus:

520-550 kraad 1-4 tundide jaoks (läbimõõdust sõltuv)

Temperatuuri ühtlus: ± 3 kraadi

Kiire ülekandmine mõõdetavasse keskkonda (<10 seconds)

Kustutamine:

Vee kustutamine või polümeeri kustutamine

Kontrollitud jahutuskiirus optimaalse kõvaduse tagamiseks

Stressi leevendamine (T651/T6511 temperite jaoks):

Kontrollitud venitus (1-3% plastist deformatsiooni), et vähendada jääkpinget

Kunstlik vananemine (T6 karastus):

160-180 kraad 8-18 tundide jaoks

Temperatuuri ühtlus: ± 3 kraadi

Kõik tootmisetapid võivad range kvaliteedikontrolli ja jälgitavuse haldamist .

2. 6061 suure läbimõõdu alumiiniumriba mehaanilised omadused

|

Omand |

O (lõõmutatud) |

T4 |

T6 |

T651/T6511 |

Katsemeetod |

|

Ülim tõmbetugevus |

110-145 mpa |

180-220 mpa |

290-320 mpa |

290-320 mpa |

ASTM E8 |

|

Saagikuse tugevus (0,2%) |

40-60 mpa |

90-120 mpa |

240-270 mpa |

240-270 mpa |

ASTM E8 |

|

Pikenemine (2 tolli) |

16-25% |

14-20% |

8-15% |

8-15% |

ASTM E8 |

|

Kõvadus (Brinell) |

30-40 hb |

60-75 hb |

95-105 hb |

95-105 hb |

ASTM E10 |

|

Väsimustugevus (5 × 10⁸ tsüklid) |

70-90 mpa |

90-110 mpa |

95-110 mpa |

95-110 mpa |

ASTM E466 |

|

Nihkejõud |

70-90 mpa |

110-130 mpa |

190-210 mpa |

190-210 mpa |

ASTM B769 |

|

Elastsuse moodul |

68,9 GPA |

68,9 GPA |

68,9 GPA |

68,9 GPA |

ASTM E111 |

Vara jaotus:

Aksiaalne vs . radiaalsed omadused:<5% variation in strength properties

Sisemise omaduse variatsioon suure läbimõõduga ribade vahel: T6/T651 temperatuuride korral on tavaliselt alla 7%

Tuuma ja pinna kõvaduse variatsioon:<5 HB

Jääkpinge: T651/T6511 temperatuuride madal stressitase, vähendades töötlemise moonutusi

3. mikrostruktuurilised omadused

Peamised mikrostruktuurilised omadused:

Tera struktuur:

Piklikud terad koos mõnede ümberkristallitud teradega pärast kuuma töötamist

ASTM tera suurus 4-7 (90-32 μm)

Tagab teravilja ühtlase struktuuri ja rafineerimise suure läbimõõduga ribades range protsessi kontrolli kaudu

Sademete jaotus:

MG₂SI tugevdamise faas: peen ja ühtlaselt hajutatud, pakkudes esmast tugevdamist

Alfesi Intermetallics: kontrollitud suurus ja jaotus

Cr₂si või al₁₂mg₂cr dispersoidid: pärsib tera kasvu, parandab stressi korrosiooniresistentsust

Tekstuuri areng:

Kiudaine tekstuur, mis on tutvustatud ekstrusiooni/sepistamisega

Tekstuuri tugevus mõjutab mehaanilisi omadusi väike; domineerivad terade täpsustamine ja sademete kõvenemine

Erifunktsioonid:

Sademete ühtlane jaotus teravilja piirides

Üleküllastumata tahke lahus pärast lahuse ravi

Sademete faaside moodustumine pärast vananemist

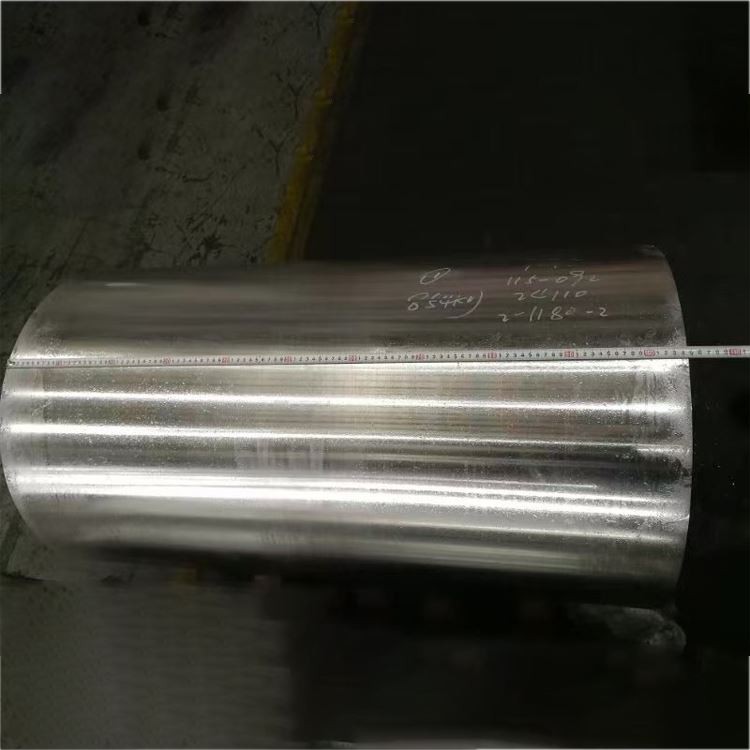

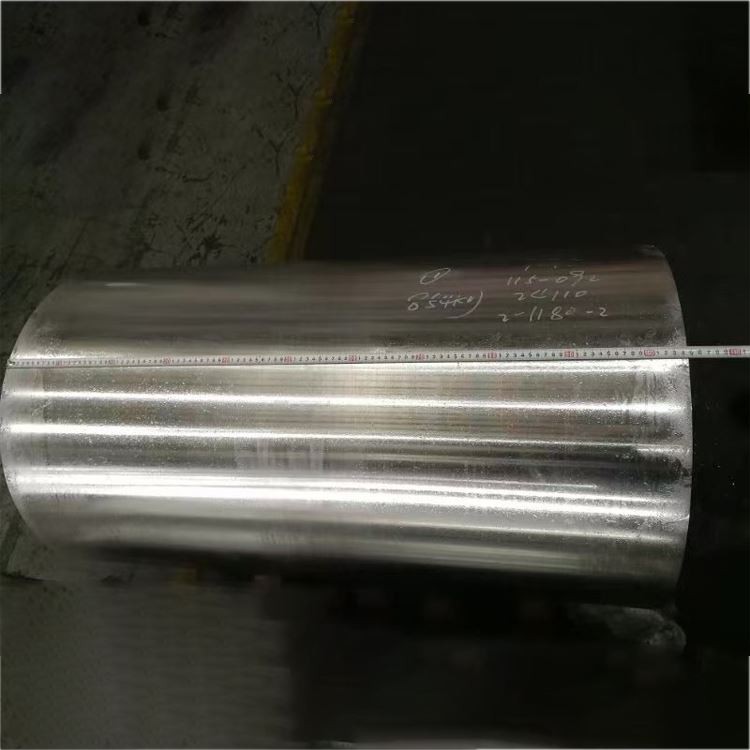

4. mõõtmete spetsifikatsioonid ja tolerantsid

|

Parameeter |

Standardvahemik |

Täpsustaluvus |

Kaubanduslik tolerants |

Katsemeetod |

|

Läbimõõt |

100-600 mm |

± 0,5 mm kuni 200 mm |

± 1,0 mm kuni 200 mm |

Mikromeeter/pidurisadul |

|

± 0,25% üle 200 mm |

± 0,5% üle 200 mm |

|||

|

Ovaalsus |

N/A |

50% läbimõõdu tolerantsist |

75% läbimõõdu tolerantsist |

Mikromeeter/pidurisadul |

|

Pikkus |

1000-7000 mm |

± 5mm |

± 10mm |

Lindimõõt |

|

Sirge |

N/A |

0,8 mm/m |

1,5 mm/m |

Sirged/laser |

|

Pinnakaredus |

N/A |

3,2 μm RA max |

6,3 μm RA max |

Profilomeeter |

|

Lõika otsa ruudulisus |

N/A |

0,5 kraadi max |

1,0 kraadi max |

Protraktor |

Standardvormid:

Suur läbimõõt ümmargune riba: läbimõõt 100 mm kuni 600 mm

Kohandatud väljalõikega teenus on saadaval

Spetsiaalsed tolerantsid ja pinnaviimistlus (e . g ., kooritud, jahvatatud, täpsus keeratud) on saadaval nõudmisel

Saadaval kaldunud ja vananenud või kustutatud venitud vanuses (T651) temperamendis

5. temperamentide ja kuumtöötluse võimalused

|

Tempokood |

Protsessi kirjeldus |

Optimaalsed rakendused |

Põhiomadused |

|

O |

Täielikult lõõmutatud, pehmendatud |

Rakendused, mis nõuavad maksimaalset moodustatavust |

Madalaim tugevus, maksimaalne elastsus |

|

T4 |

Lahus kuumtöödeldud ja looduslikult vananenud |

Hea moodustatavus mõõdukate tugevusnõuetega |

Mõõdukas tugevus, hea moodustatavus |

|

T6 |

Lahendus kuumtöödeldud ja kunstlikult vananenud |

Suure tugevusega, struktuurilised rakendused |

Maksimaalne tugevus ja kõvadus |

|

T651 |

T 6 + pinge leevendatakse venitamisega |

Kriitilised struktuurikomponendid, madal jääkpinge |

Suurepärane mõõtmete stabiilsus, madal töötlemise moonutamine |

|

T6511 |

T 6 + kerge venitus + sirgendamine |

Ebakorrapäraste kujude madal jääkpinge |

Sarnaselt T651-ga, kuid ebaregulaarsete ristlõike korral |

Tujude valimise juhendamine:

O: keerukate külmade moodustamisoperatsioonide jaoks

T4: järgnevat vormimist või keevitamist vajavate rakenduste jaoks, mille lõplik kuumtöötlus on

T6: üldiste struktuuriliste ja mehaaniliste osade jaoks, mis vajavad suurt tugevust

T651/T6511: suure läbimõõduga vardad, mis vajavad minimaalset töötlemise moonutamist ja kõrge mõõtme stabiilsust

6. töötlemine ja valmistamise omadused

|

Operatsioon |

Tööriista materjal |

Soovitatavad parameetrid |

Kommentaarid |

|

Pöördeline |

Karbiid, teemant |

Vc =250-600 m/min, f =0.1-0.5 mm/rev |

Kiire töötlemine annab suurepärase pinnaviimistluse |

|

Puurimine |

Karbiid, tinakattega |

Vc =80-200 m/min, f =0.15-0.40 mm/rev |

Soovitatavad läbijalavad harjutused, mis on head sügavate aukude jaoks |

|

Jahvatamine |

Karbiid, HSS |

Vc =200-800 m/min, fz =0.1-0.25 mm |

Suure positiivse rehaga nurga tööriistad, suur lõigatud sügavus, kõrge sööt |

|

Koputamine |

Hss-e-pm, ticn kaetud |

VC =20-40 m/min |

Hea lõime kvaliteet, lihtne koputada |

|

Reaming |

Karbiid, HSS |

Vc =80-150 m/min, f =0.2-0.6 mm/rev |

H7/H8 sallivus saavutatav |

|

Saagimine |

Karbiidi otsaga tera |

VC =1000-3000 m/min |

Tõhus lõikamine, sujuv lõigatud servad |

Valmistamisjuhised:

Masinatavuse hinnang: 80% (1100 alumiiniumist=100%), täiustatud masinaga T6 temperatuuril

Kiibi moodustumine: moodustab hõlpsalt lühikesed, kõverdatud kiibid, hõlbustades kiibi evakueerimist

Jahutusvedelik: vees lahustuv lõikevedelik (5-10% kontsentratsioon)

Tööriistade kulumine: madal, viib pikka tööriista eluea

Keevitatavus: suurepärane TIG ja MIG -keevitusega, minimaalne tugevuse kaotus pärast keevitamist

Kuumravi: tugevuse suurendamiseks saab kustutada ja vananeda

Anodeerimine: esteetiliste ja korrosioonikindlate pindade jaoks hõlpsasti anodeeritud

Mraasimine ja jootmine: võimalik

Jääkpinge: T651/T6511 tegid vähendavad oluliselt jääkpinget, minimeerides mehaanilise moonutuse

7. korrosioonikindlus ja kaitsesüsteemid

|

Keskkonnatüüp |

Vastupanuhinnang |

Kaitsemeetod |

Eeldatav esinemine |

|

Tööstuslik õhkkond |

Väga hea |

Puhas pind, valikuline anodeerimine |

15-20+ aastat |

|

Mereõhkkond |

Hea |

Anodeeriv + pitseerimine või maalimine |

5-10+ aastad hooldusega |

|

Mereveekümblus |

Õiglane |

Katoodkaitse või maalimine |

Sõltuv kattekvaliteedist |

|

Kõrge õhuniiskus |

Väga hea |

Puhas pind, valikuline anodeerimine |

10-15+ aastat |

|

Stressi korrosioon |

Väga hea |

Suurepärane jõudlus T6 tujudes |

Madal vastuvõtlikkus |

|

Koorimine |

Väga hea |

Standardkaitse |

Hea vastupanu |

|

Galvaaniline korrosioon |

Hea |

Nõuetekohane isoleerimine |

Hoolikas disain erinevate metallidega |

Pinnakaitsevõimalused:

Anodeeriv:

II tüüp (väävel): 10-25 μm paksus, dekoratiivse ja üldise kaitse tagamiseks

Tüüp III (kõva): 25-75 μm paksus, kulutakistuse ja kõrgema kaitse jaoks

Värvimine ja tihendamine: suurendab esteetikat ja korrosioonikindlust

Konversioonikatted:

Kromaadi muundamise katted (mil-dtl -5541): suurepärane adhesioon ja korrosioonikaitse

Kroomivabad alternatiivid: keskkonnale vastavad

Värvisüsteemid:

Epoksüpraimer + polüuretaan ülaosa: karmide keskkondade jaoks

Pulberkatted: suur vastupidavus ja esteetika

Teised:

Elektroplaadimine, vaakumkate jne .

8. inseneri kujundamise füüsilised omadused

|

Omand |

Väärtustama |

Disainilahendus |

|

Tihedus |

2,70 g/cm³ |

Kaalu arvutamine ja struktuuri optimeerimine |

|

Sulamisvahemik |

582-652 kraad |

Kuumravi ja keevitusaken |

|

Soojusjuhtivus |

167 W/m·K |

Soojuse hajumine ja ülekande kujundus |

|

Elektrijuhtivus |

40-43% IACS |

Elektrijuhtivus elektrilistes rakendustes |

|

Spetsiifiline kuumus |

897 j/kg · k |

Termilise massi ja soojusmahu arvutused |

|

Soojuspaisumine (CTE) |

23.6 ×10⁻⁶/K |

Mõõtmete muutused temperatuuri variatsioonidest |

|

Youngi moodul |

68,9 GPA |

Läbipaine ja jäikuse arvutused |

|

Poissoni suhe |

0.33 |

Struktuurianalüüsi parameeter |

|

Summutusmaht |

Keskmise madal |

Vibratsioon ja mürakontroll |

Disaini kaalutlused:

Töötemperatuuri vahemik: -80 kraad +150 kraadi

Kõrgtemperatuuri jõudlus: tugevus hakkab vähenema üle 100 kraadi

Krüogeenne jõudlus: tugevuse väike suurenemine madalatel temperatuuridel, rabe üleminek

Magnetilised omadused: mittemagnetiline

Taaskasutatavus: 100% taaskasutatav vanaraua väärtusega

Formaalsus: hea T4 temperatuuril, piiratud T6 temperatuuriga

Mõõtmeline stabiilsus: suurepärane T651/T6511 temperites, mis sobib täpse töötlemiseks

Tugevuse ja kaalu suhe: kasulik struktuurilistes rakendustes

9. kvaliteedi tagamine ja testimine

Standardtestimisprotseduurid:

Keemiline koostis:

Optiline emissioonispektroskoopia

Röntgenfluorestsentsi analüüs

Kõigi peamiste elementide ja lisandite sisu kontrollimine

Mehaaniline testimine:

Tõmbetestimine (pikisuunaline ja põiksuunaline)

Kõvaduse testimine (Brinell, mitu asukohta)

Väsimuse testimine (vastavalt vajadusele)

Mittepurustav testimine:

Ultraheliuuring (100% mahukas, ASTM B594/E2375 kohta)

Pöörisvoolu testimine (pinna ja pinna lähedal defektid)

Läbitungija ülevaatus (pinna defektid)

Mikrostrukturaalne analüüs:

Tera suuruse määramine

Sademete ja metallidevaheline hindamine

Teravilja voolu mustri kontrollimine (sepistatud ribade jaoks)

Mõõtmete kontroll:

CMM (koordinaat mõõtemasin) kontrollimine

Läbimõõt, pikkus, sirge, ovaalsus jne .

Standardsertifikaadid:

Materjali testi aruanne (en 10204 3.1 või 3.2)

Keemiaanalüüsi sertifikaat

Mehaaniliste omaduste sertifikaat

Kuumtöötluse sertifikaat

Mittepurustav testimise sertifikaat

Vastavus ASTM B221-le (välja pressitud riba jaoks), ASTM B211 (rullitud/külma viimistletud riba jaoks) või ASTM B247 (sepistatud riba jaoks) vastavalt vajadusele

10. rakendused ja kujunduse kaalutlused

Algrakendused:

Struktuurilised komponendid:

Arhitektuuriraamid ja toetused

Sillakomponendid

Veoauto- ja merekonstruktsioonid

Automatiseerimismasinate alused

Mehaanilised osad:

Klapi kehad, pumbakehad

Sõiduvõllid, käigud

Poldid, pähklid, kinnitusdetailid

Džigid ja inventar

Transporditööstus:

Autoosad (šassii, vedrustus)

Raudteeautode komponendid

Jalgrattaraamid

Jaht- ja paadi komponendid

Elektroonika ja täppisseadmed:

Pooljuhtide osad osad

Elektroonilised komponendid

Meditsiiniseadmete komponendid

Optilised seadmed

Puhke- ja tarbekaubad:

Kalapüügirullid

Spordikaubad

Fotoseadmed

Disaini eelised:

Hea üldine jõudlus: kõrge tugevus, korrosioonikindlus, hõlpsasti masinaga, keevitatav

Hea tugevuse ja kaalu suhe T6 tuju korral

Oluline tugevuse paranemine pärast kustutamist ja vananemist

T651/T6511 temperatuuride vähese töötlemise moonutused

Lihtne anodeerida ja mitmesuguseid pinnaprotseduure rakendada

Suurepärased keevitusomadused

Erinevate tööstusharude jaoks väga mitmekülgne

Konkreetsete rakenduste jaoks mittemagnetiline

Hea taaskasutatavus

Disainipiirangud:

Madalam tugevus võrreldes 7xxx seeria sulamitega

Korrosioonikindlus mõnes merekeskkonnas pole nii hea kui 5xxx seeria sulamid

Ei sobi üliõpist kõvadust ja kulumiskindlust vajavate rakenduste jaoks

Piiratud kõrge temperatuuriga jõu jõudlus (üle 150 kraadi)

Külm moodustamisvõime pole nii hea kui sulamid nagu 5052

Tugevus keevitatud piirkonnas võib pisut väheneda

Majanduslikud kaalutlused:

Suurepärane jõudlus mõistlike kuludega, muutes selle ideaalseks paljude rakenduste jaoks

Lai tarneahel ja tootmisvõimsus

Suhteliselt madalad töötlemiskulud

Hea taaskasutatavus vähendab vanaraua kulusid

Jätkusuutlikkuse aspektid:

100% taaskasutatav, kõrge ressursside kasutamine

Madalam energiatarbimine tootmisel võrreldes terasega

Suhteliselt madal keskkonnamõju kogu elutsükli vältel

Pikk kasutusaega vähendab asendamise sagedust

Vastab ROHS -ile ja jõuda standarditele, kahjulike aineteta

Materiaalse valiku juhendamine:

Valige 6061, kui vaja on ülivõimsa, hea keevitatavuse ja korrosioonikindlusega üldsulamit

Valige 5052, kui on vaja maksimaalset vormitavust ja tugevus on vähem kriitiline

Mõelge 2xxx või 7xxx seeria sulamitele, kui kõrgem tugevus on esmatähtis ja keevitatavus pole peamine probleem

T6 tuju sobib enamiku struktuuriliste ja mehaaniliste osade jaoks

T651/T6511 Tempers sobivad täppismatöötlust vajavate osade jaoks ja madal jääkpinge

Kuum tags: 6061 suure läbimõõduga alumiiniumsulamiriba, Hiina 6061 suure läbimõõduga alumiiniumsulami baaride tootjad, tarnijad, tehas

Küsi pakkumist