704

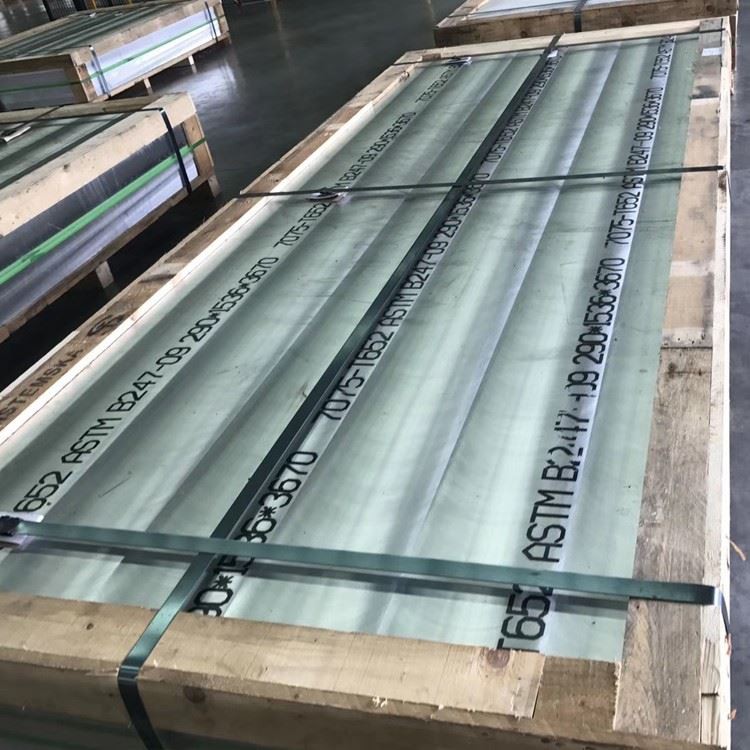

7075 Ultra Paks lennunduse alumiiniumi servaplaat on suure jõudlusega alumiiniumsulami materjal, mis on tuntud oma kõrge tugevuse, suure kõvaduse, suurepärase kulumiskindluse ja korrosioonikindluse poolest . .. Seda kasutatakse laialdaselt võtmeväljades nagu lennundus, aerospace, hallituse töötlemine ja mehaanilised seadmed {3.

1. materiaalne kompositsioon ja tootmisprotsess

7075 Alumiiniumsulam (AMS 4045, ASTM B247) tähistab esmaklassilist ülitugevat lennundusmaterjali, mis on optimeeritud kriitiliste õhusõidukite konstruktsioonikomponentide jaoks {., ülipaguse sepistatud plaadivariant pakub erakordset tugevust.

Esmased legeerimise elemendid:

Tsink (Zn): 5.1-6.1% (primaarne tugevnemise element)

Magneesium (MG): 2.1-2.9% (sademete kõvenemine)

Vask (Cu): 1.2-2.0% (tugevuse suurenemine)

Chromium (CR): 0.18-0.28% (korrosioonikindlus)

Alusmaterjal:

Alumiinium (AL): suurem kui 87,1% (saldo)

Kontrollitud lisandid:

Raud (Fe): vähem või võrdne maksimaalselt 0,50%

Räni (SI): vähem või võrdne maksimaalselt 0,40%

Mangaan (MN): vähem või võrdne 0,30% maksimaalselt

Titaan (TI): madalam või võrdne maksimaalselt 0,20%

Ülimalt paks sepistamise protsess:

Premium valuploki tootmine:

Vaakumiga seotud primaarne alumiinium

Kolmekordne filtreerimine läbi keraamiliste filtrite

Otsese jahutamise ja jahutusega casting (DC)

Homogeniseerimisravi:

460-480 kraad 24-48 tundide jaoks (paksusest sõltuv)

Arvutiga kontrollitavad termilised profiilid

Pinna konditsioneerimine:

Sknaping minimaalselt 12 mm pinna kohta

Sisemise kvaliteedi ultraheli ülevaatus

Mitmesuunaline sepistamine:

Esialgne jaotus: 410-430 kraad

Lõplik sepistamine: 360-380 kraad

Deformatsiooni suhe: 4: 1 miinimum

Mitmesuunaline töö optimaalse isotroopia jaoks

Lahuse kuumtöötlus:

465-480 kraad paksuse spetsiifilise kestuse jaoks

Arvuti jälgimine temperatuuri ühtsus

Kustutamine:

Kontrollitud kontsentratsiooniga polümeeri kustutaja

Agitatsioonisagedus: 3-5 m/s miinimum

Core cooling rate: >50 kraadi /sek miinimum

Kontrollitud venitus:

1.5-3.0% püsiv deformatsioon

Kunstlik vananemine:

T651/T7351 Tempers: mitmeastmeline vananemistsükkel

Temperatuuri kontroll: ± 2 kraadi maksimaalne kõrvalekalle

Kogu töötlemine säilitab digitaalse seirega täieliku jälgimisvõime kogu tootmise ajal .

2. ultra-paksuse 7075 sepistatud plaadi mehaanilised omadused

|

Omand |

Minimaalne (T651) |

Tüüpiline (T651) |

Katsestandard |

|

Ülim tõmbetugevus |

530 MPA |

565-590 mpa |

ASTM E8/E8M |

|

Saagikuse tugevus (0,2%) |

455 MPA |

495-520 mpa |

ASTM E8/E8M |

|

Pikenemine (2 tolli) |

7% |

9-12% |

ASTM E8/E8M |

|

Luumurdude sitkus (K₁c) |

26 MPA√m |

28-31 mpa√m |

ASTM E399 |

|

Nihkejõud |

330 MPA |

340-360 mpa |

ASTM B769 |

|

Laagri tugevus (E/d =2.0) |

785 MPA |

800-850 mpa |

ASTM E238 |

|

Väsimustugevus (10⁷) |

160 MPA |

170-190 mpa |

ASTM E466 |

|

Kõvadus (Brinell) |

140 HB |

145-155 hb |

ASTM E10 |

Läbi paksuse etendus:

Vara variatsioon<8% between surface and core (up to 250mm thickness)

Suunasuhe (L: LT: ST): 1,00: 0,95: 0,85 tõmbetugevuse korral

Südamiku ja pinna kõvaduse variatsioon: vähem või võrdne 10 hb maksimaalselt

3. mikrostruktuuritehnika ülipaksude sektsioonide jaoks

Kriitiliste töötlemisparameetrid:

Terade struktuuri juhtimine:

REKRISTALISTAMATA, kiuline tera morfoloogia

CR-dispersoidsed teraviljapiirid

Spetsialiseeritud termiline profiil paksude sektsioonide jaoks

Sadestage insener:

Mgzn₂ (η/η ') sade: 5-15 nm

Al₂cumg (S-faasi) jaotus

Al₇cu₂fe metallidevaheline kontroll

Kustutamiskiiruse optimeerimine:

Polümeeri kontsentratsioon: 12-18%

Agitatsioonisüsteem: mitmesuunaline kõrge kiirusega vool

Minimaalne keskpunkti jahutuskiirus: 55 kraadi /sek

Mikrostruktuurilised omadused:

Tera suurus: ASTM 8-10 (15-30 μm)

Tera kuvasuhe: 3: 1 kuni 5: 1 (L: ST)

Ümber kristalliseeritud mahuosa:<15% maximum

Precipitate Density: >10⁷/cm³

Kaasamise reiting: väiksem või võrdne 0,3 ASTM E45 kohta

4. mõõtmete spetsifikatsioonid ja tolerantsid

|

Parameeter |

Standardvahemik |

Kosmosetaluvus |

Kaubanduslik tolerants |

|

Paksus |

100-300 mm |

± 0,8 mm või ± 0,5%* |

± 1,5 mm või ± 1,0%* |

|

Laius |

1000-2500 mm |

± 3 mm |

± 6 mm |

|

Pikkus |

2000-8000 mm |

± 5 mm |

± 12 mm |

|

Tasasus |

N/A |

0,1% pikkusest |

0,3% pikkusest |

|

Paralleelsus |

N/A |

0,2% paksusest |

0,5% paksusest |

|

Pinnakaredus |

N/A |

3,2 μm RA max |

6,3 μm RA max |

*Ükskõik kumb on suurem

Ülimalt paksused spetsiifilised parameetrid:

Tihedus: 2,81 g/cm³ (± 0,02)

Kaalu valem: paksus (mm) × laius (m) × pikkus (m) × 2.81=kaal (kg)

Mehandamistoetus: kriitiliste mõõtmete saamiseks soovitage 15 mm külje kohta

Ultraheli testimine: 100% ruumala kontroll AMS-STD -2154 klass A

5. kuumtöötlus- ja temperatuuri võimalused

|

Tujude määramine |

Protsessi üksikasjad |

Optimeeritud omadused |

Sihtrakendused |

|

T651 |

Lahendus kuumtöödeldud, venitatud (1.5-3%), kunstlikult vananenud |

Maksimaalne tugevus |

Primaarsed õhusõidukid |

|

T7351 |

Lahus kuumtöödeldud, venitatud, ülemäärane |

Täiustatud SCC vastupanu, parem sitkus |

Kriitilised kosmosekomponendid |

|

T7651 |

Lahus kuumtöödeldud, venitatud, spetsiaalselt ülemäärane |

Tasakaalustatud tugevus ja SCC vastupanu |

Tiibkonstruktsioonid |

Kuumtöötluse parameetrid:

Lahuse kuumtöötlus:

Temperatuur: 465-480 kraad

Aeg: 1 tund 25 mm paksuse kohta (minimaalne)

Kustutatus:<12 seconds maximum

Kunstlik vananemine:

T651: 120 kraadi 24 tundi

T7351: 115 kraad 6-8 tundi + 175 kraadi 8-16 tundide jaoks

Temperatuuri tolerants: ± 2 kraadi

6. töötlemine ja tootmise kaalutlused

|

Operatsioon |

Tööriista materjal |

Soovitatavad parameetrid |

Kaalutlused ülipaksu plaadile |

|

Karev |

Karbiid |

Vc =300-600 m/min, fz =0.1-0.3 mm |

Astmeline lähenemisviis, progressiivne sügavus |

|

Viimistlus |

PCD/CBN lisad |

VC =600-1200 m/min |

Kerged lõiked, suur pinna kiirus |

|

Sügava augu puurimine |

Karbiidi jahutusvedelik |

Vc =60-120 m/min, fn =0.1-0.3 mm/rev |

Pecki puurimine on oluline |

|

Näo jahvatamine |

PCD/karbiid |

VC =500-1000 m/min |

Positiivne reha geomeetria |

Parimate tavade tootmine:

Lõikamisvedelikud: vees lahustuv jahutusvedelik pH 8.5-9.5

Kiibijuhtimine: kõrgsurve jahutusvedelik evakueerimiseks

ASENPUTIRING: moonutuste minimeerimiseks hajutatud klammerdamine

Lõikamisstrateegia: Pinna optimaalse viimistluse saamiseks ronige jahvatamine

Jääk stressi juhtimine: töötlemata masin, stressi leevendamine, viimistlusmasin

7. korrosioonikindlus ja kaitsesüsteemid

|

Keskkonnatüüp |

Vastupanuhinnang |

Kaitsemeetod |

Kasu eluea ootus |

|

Tööstuslik õhkkond |

Mõõdukas |

Anodeeriv + praimer/topcoat |

8-12 aastad hooldusega |

|

Merekeskkond |

Kehva fair |

Anodeeriv + kroomitud praimer + topcoat |

5-8 aastat hooldusega |

|

Stressi korrosioon |

Hea (t7 tempers) |

Ületamine + pinna kokkusurumine |

T6 võrreldes oluline paranemine |

|

Koorimine |

Hea (t7 tempers) |

Nõuetekohane kuumtöötlus |

Exo hinnang ea või parem |

Pinnatöötluse võimalused:

Anodeeriv:

II tüüp (väävel): 10-25 μm

Tüüp III (kõva): 25-75 μm

Kroom: 2-8 μm väsimuse maksimaalse jõudluse tagamiseks

Konversioonikatted:

Kromaat miljoni kohta -5541 klass 1A

Kolmevalentne kroomi eeltöötlus

Värvisüsteemid:

Kõrge tahkega epoksü praimer

Polüuretaanist ülaosa

Mehaaniline pinna tugevdamine:

Shot Peening (0.008-0.012 intensiivsus)

Laseršoki peen

8. inseneri kujundamise füüsilised omadused

|

Omand |

Väärtustama |

Disaini olulisus |

|

Tihedus |

2,81 g/cm³ |

Lennukite konstruktsioonide kaaluarvutused |

|

Sulamisvahemik |

477-635 kraad |

Keevitamise/kuumtöötluse piirangud |

|

Soojusjuhtivus |

130-150 W/m·K |

Soojuse hajumine suure koormusega komponentides |

|

Elektrijuhtivus |

33-40% IACS |

EMI varjestusrakendused |

|

Spetsiifiline kuumus |

960 J/kg · K |

Termilise massi arvutused |

|

Soojuspaisumine (CTE) |

23.4 ×10⁻⁶/K |

Termilise stressi ennustused |

|

Youngi moodul |

71,7 GPA |

Lennukikere konstruktsiooni jäikus |

|

Poissoni suhe |

0.33 |

FEA modelleerimise jaoks kriitiline |

Erilised kaalutlused ülipagade sektsioonide jaoks:

Jääk stressi jaotus: vajalik läbipaistedus

Termiline inerts: aeglane reageerimine temperatuurimuutustele

Sügav kõvadus: järjepidevad omadused jaotise kaudu

9. kvaliteedi tagamine ja testimise protokollid

Kohustuslik kontrollirežiim:

Keemiline koostis:

Optiline emissioonispektroskoopia

Kõigi peamiste elementide ja lisandite kontrollimine

Mehaaniline testimine:

Täielik tõmbekatse (L, LT, ST juhised)

K₁c luumurdude tugevuse testimine

Kõvaduse uuring (miinimum 25 mm ruudustik)

Mittepurustav testimine:

Ultraheli ülevaatus AMS-STD -2154 klass A

Kriitiliste pindade läbitungimine

Mikrostrukturaalne analüüs:

Tera suurus ja morfoloogia

Kaasamise hinnang ASTM E45 kohta

Sertifitseerimisdokumentatsioon:

Materjali testi aruanne (MTR) per 10204 3.1/3.2

Keemiaanalüüsi sertifikaat

Mehaaniliste omaduste sertifikaat

Kuumtöötluse diagrammi kirjed

NDT teatab aktsepteerimiskriteeriumidega

10. rakendused ja jõudluse eelised

Esmased kosmoserakendused:

Vaheseina struktuurid

Tiibvardad ja läbirääkimisstruktuurid

Maandumisvarustuse komponendid

Kereraamid ja pikemad

Paksu sektsiooni konstruktsiooniliikmed

Ülemise tiiva nahad

Kõrge koormusega liitmikud

Ultra-paksuste sektsioonide jõudlus eelised:

Ühtsed omadused kogu paksuses

Parem kahjustaluvus

Suurenenud stressi korrosiooniresistentsus T7 temperatuurides

Täiustatud läbi paksuse tugevuse

Parem masinad paksudes sektsioonides

Järjepidev kvaliteet range töötlemise kontrolli kaudu

Kuum tags: 7075 Ülimalt paksune kosmose alumiiniumist sepistamisplaat, Hiina 7075 Ultra-This kosmose alumiiniumist sepistamisplaadi tootjad, tarnijad, tehas, tehas

Küsi pakkumist